دلیل اصلی کاهش فشار بخار، موضوعی کاملاً بنیادی است. هر تجهیزی که از بخار استفاده میکند دارای یک حداکثر فشار کاری مجاز (MAWP) است. اگر این مقدار کمتر از فشار بخار تأمینشده باشد، باید از یک شیر فشار شکن استفاده شود تا فشار ورودی به MAWP محدود گردد. در صورتی که شیر فشار شکن دچار خرابی شود، لازم است یک شیر اطمینان نیز در سیستم تعبیه گردد.

البته این تنها شرایطی نیست که بتوان از شیر فشار شکن بهصورت مؤثر استفاده کرد.

بیشتر دیگهای بخار برای کار در فشارهای نسبتاً بالا طراحی شدهاند و نباید در فشارهای پایینتر مورد استفاده قرار گیرند، زیرا احتمال تولید بخار مرطوب وجود دارد. به همین دلیل، معمولاً از نظر اقتصادی در بلندمدت بهصرفهتر است که بخار در فشار بالا تولید و توزیع شود و فشار آن در بالادست تجهیزاتی که برای کار در فشار پایینتر طراحی شدهاند کاهش یابد.

این نوع آرایش این مزیت اضافی را نیز دارد که به دلیل حجم نسبتاً کم بخار در فشار بالا، میتوان از لولههای اصلی توزیع با قطر کوچکتر استفاده کرد.

از آنجا که دمای بخار اشباع ارتباط نزدیکی با فشار آن دارد، کنترل فشار میتواند روشی ساده اما مؤثر برای دستیابی به کنترل دقیق دما باشد. این ویژگی در کاربردهایی مانند استریلایزرها و خشککنهای تماسی که کنترل دمای سطح با استفاده از حسگرهای دما دشوار است، بهخوبی مورد استفاده قرار میگیرد.

تجهیزاتی که با فشار پایین بخار کار میکنند:

- میتوانند به دلیل آنتالپی تبخیر بالاتر در بخار با فشار پایین، باعث کاهش میزان بخار تولیدی دیگ شوند.

- باعث کاهش تلفات بخار فلاش تولیدشده از وِنتهای باز در مخازن جمعآوری کندانس میگردند.

بیشتر شیرهای فشار شکن موجود در حال حاضر را میتوان به دو گروه اصلی زیر تقسیم کرد:

- شیرهای عملگر مستقیم

- شیرهای پایلوتدار

شرکت انرژی بخار آسیا نمایندگی رسمی کمپانی آیواز ترکیه در ایران، شیر فشار شکن عملگر مستقیم قابل تنظیم مخصوص بخار و آب BDV-25 آیواز (مشاهده کاتالوگ) و همچنین شیر فشار شکن پایلوت دار مدل AGP-2000 آیواز ترکیه (مشاهده کاتالوگ) را در سبد محصولات متنوع خود دارد. جهت کسب اطلاعات بیشتر با ما در تماس باشید.

شیرهای عملگر مستقیم

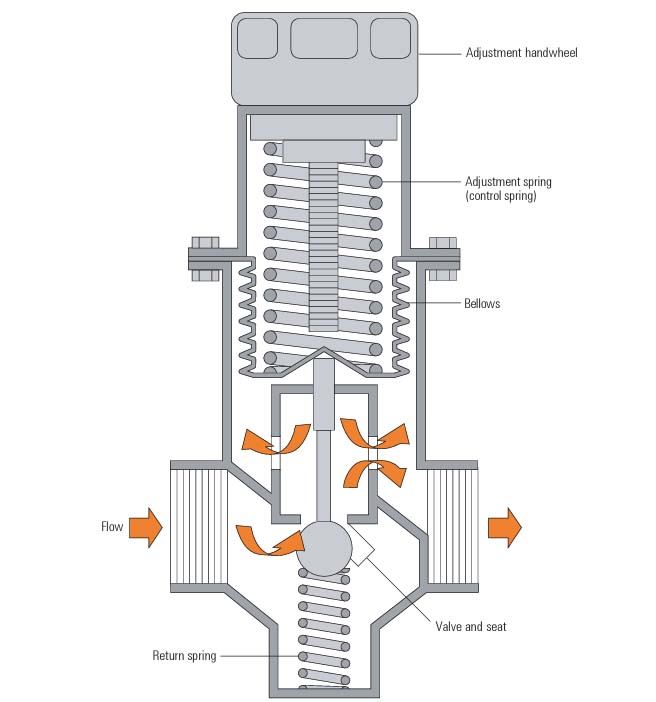

شیرهای فشار شکن عملگر مستقیم با ظرفیت کوچکتر (شکل 7.3.1)

نحوه عملکرد

در هنگام راهاندازی و زمانی که فنر تنظیم آزاد است، فشار بالادست بههمراه نیروی فنر برگشت، هد شیر را در حالت بسته و روی نشیمنگاه نگه میدارد. با چرخاندن فلکه در جهت عقربههای ساعت، حرکت رو به پایینی ایجاد میشود که باعث فشرده شدن فنر کنترل و باز شدن بیلوز تنظیم فشار پاییندست میگردد.

این حرکت رو به پایین از طریق یک میله فشار منتقل شده و موجب باز شدن شیر اصلی میشود. سپس بخار از شیر باز عبور کرده و وارد لولهکشی پاییندست شده و اطراف بیلوز را احاطه میکند.

با افزایش فشار پاییندست، این فشار از طریق بیلوز عمل کرده و نیروی فنر تنظیم را خنثی میکند و زمانی که فشار تنظیمشده حاصل شود، شیر اصلی را میبندد. پلاگ شیر برای دستیابی به فشار ثابت بهصورت تدریجی عمل میکند.

برای بسته شدن شیر، لازم است فشار در اطراف بیلوز افزایش یابد. این امر مستلزم افزایش فشار پاییندست بیش از مقدار تنظیمشده، متناسب با جریان بخار است.

با کاهش بار، فشار پاییندست افزایش مییابد و بیشترین مقدار آن زمانی است که شیر بسته باشد. این تغییر فشار نسبت به تغییر بار به این معناست که فشار پاییندست تنها در یک مقدار بار مشخص با فشار تنظیمشده برابر خواهد بود. اختلاف واقعی فشار پاییندست نسبت به مقدار تنظیمشده، «انحراف تناسبی» نامیده میشود؛ این مقدار با افزایش بار افزایش مییابد و گاهی از آن با عنوان «افت (Droop)» یاد میشود.

در صورت نیاز به راهنمایی در خصوص انتخاب شیر فشار شکن، با شرکت انرژی بخار آسیا در تماس باشید.

محدودیتهای شیرهای فشار شکن عملگر مستقیم

کل فشاری که برای بستن شیر در دسترس است، شامل فشار پاییندست وارد بر زیر بیلوز، بهعلاوه فشار ورودی وارد بر زیر شیر اصلی، و همچنین نیروی اندک تولیدشده توسط فنر برگشت میباشد. بنابراین، نیروی فنر کنترل باید بزرگتر از فشار کاهشیافته، فشار ورودی و نیروی فنر برگشت باشد تا فشار پاییندست تنظیم شود.

هرگونه تغییر در فشار ورودی، نیروی وارد بر شیر اصلی را تغییر داده و در نتیجه بر فشار پاییندست تأثیر میگذارد.

این نوع شیر فشار شکن دارای دو عیب اصلی است:

- با تغییر جریان بخار دچار انحراف تناسبی میشود.

- ظرفیت عبور آن نسبتاً پایین است.

با این حال، این نوع شیر برای طیف قابلتوجهی از کاربردهای ساده که در آنها کنترل دقیق ضروری نیست و جریان بخار نسبتاً کم و تقریباً ثابت است، کاملاً مناسب میباشد.

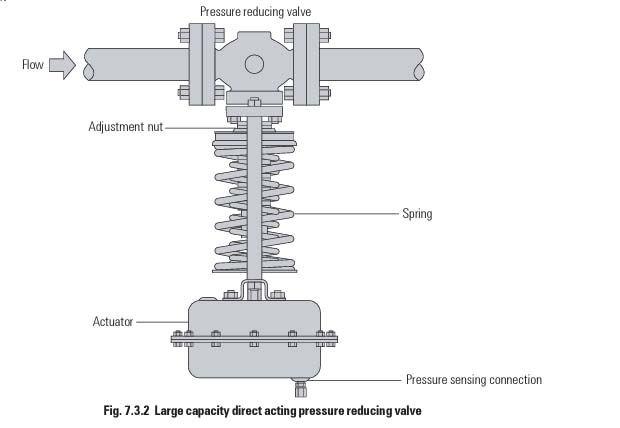

شیرهای فشار شکن عملگر مستقیم با ظرفیت بالاتر

شیرهای فشار شکن عملگر مستقیم با ظرفیت بالاتر نیز برای استفاده در واحدهایی با ظرفیت بیشتر یا در خطوط اصلی توزیع بخار در دسترس هستند. تفاوت جزئی این شیرها با نوع کمظرفیت در این است که نیروی عملگر بهجای بیلوز، توسط فشار وارد بر یک دیافراگم انعطافپذیر در داخل عملگر تأمین میشود.

از آنجا که این شیرها پایلوتدار نیستند، با تغییر جریان بخار، فشار پاییندست نیز تغییر خواهد کرد و این موضوع باید هنگام انتخاب و سایزبندی شیر با دقت مورد توجه قرار گیرد.

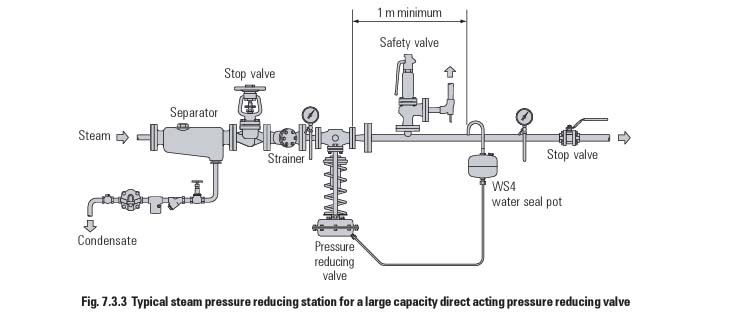

این نوع شیر، هنگام استفاده در سیستمهای بخار، بهگونهای نصب میشود که عملگر در زیر لوله قرار گیرد و دارای یک مخزن کوچک آب (Water Seal Pot) است تا از رسیدن دمای بالای بخار به دیافراگم انعطافپذیر عملگر و آسیب دیدن آن جلوگیری شود. این دیافراگم معمولاً از جنس نئوپرن ساخته میشود. یک نصب نمونه برای کاهش فشار خطوط اصلی بخار در شکل 7.3.3 نشان داده شده است.

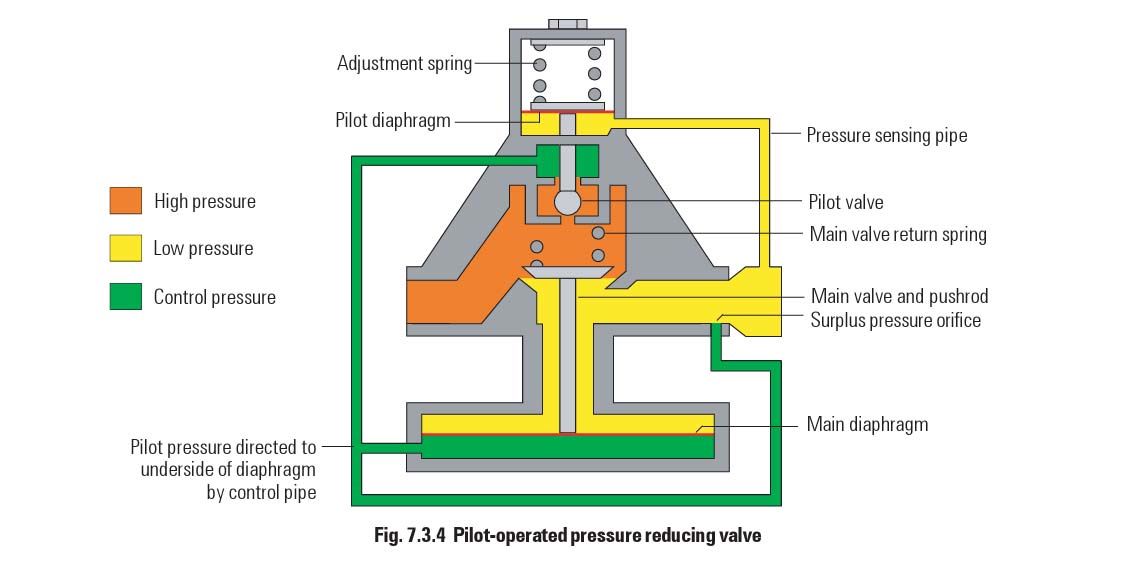

تجهیزات کنترلی: عملکرد خودکار )(Pilot-operated valves

در مواردی که کنترل دقیق فشار یا ظرفیت عبور جریان بالا مورد نیاز باشد، میتوان از شیر فشار شکن پایلوتدار استفاده کرد. نمونهای از این نوع شیر بهصورت شماتیک در شکل 7.3.4 نشان داده شده است. یک شیر فشار شکن پایلوتدار معمولاً نسبت به یک شیر عملگر مستقیم با ظرفیت مشابه، ابعاد کوچکتری دارد.

شیر فشار شکن پایلوتدار با ایجاد تعادل بین فشار پاییندست که از طریق یک لوله حسگر فشار دریافت میشود و نیروی فنر تنظیم فشار عمل میکند. این تعادل موجب حرکت شیر پایلوت شده و فشار کنترلی را بهصورت مدوله تنظیم میکند. فشار کنترلی که از طریق شیر پایلوت منتقل میشود، متناسب با میزان بازشدگی شیر پایلوت بوده و از طریق لوله کنترلی به زیر دیافراگم شیر اصلی هدایت میگردد. دیافراگم با حرکت خود، میله فشار و شیر اصلی را متناسب با حرکت شیر پایلوت جابهجا میکند. اگرچه فشار پاییندست و موقعیت شیر پایلوت بهصورت تناسبی با یکدیگر مرتبط هستند (مانند شیر عملگر مستقیم)، اما مزیت مکانیکی حاصل از نسبت سطح دیافراگم اصلی به دیافراگم پایلوت، دقت بالاتری را همراه با انحراف تناسبی بسیار کم فراهم میکند.

در شرایط بار پایدار، فشار زیر دیافراگم پایلوت با نیروی تنظیمشده توسط فنر تنظیم در تعادل قرار میگیرد. در این حالت، شیر پایلوت در وضعیت ثابت قرار گرفته و فشار ثابتی در زیر دیافراگم اصلی برقرار میشود. این موضوع باعث میشود شیر اصلی نیز در حالت پایدار قرار گیرد و فشار پاییندست ثابت بماند.

با افزایش فشار پاییندست، فشار وارد بر زیر دیافراگم پایلوت از نیروی ایجادشده توسط فنر تنظیم بیشتر شده و دیافراگم پایلوت به سمت بالا حرکت میکند. این حرکت موجب بسته شدن شیر پایلوت و قطع انتقال فشار بخار به زیر دیافراگم اصلی میشود. سطح بالایی دیافراگم اصلی همواره تحت فشار پاییندست قرار دارد و از آنجا که اکنون فشار بالای دیافراگم اصلی بیشتر از فشار زیر آن است، دیافراگم اصلی به سمت پایین حرکت کرده و بخار زیر خود را از طریق لوله کنترلی و اوریفیس تخلیه فشار اضافی به داخل لولهکشی پاییندست هدایت میکند. فشار در دو طرف دیافراگم اصلی متعادل شده و یک نیروی اضافی کوچک ایجادشده توسط فنر برگشت شیر اصلی، باعث بسته شدن شیر اصلی میشود.

هرگونه تغییر در بار یا فشار بلافاصله توسط دیافراگم پایلوت حس میشود و این دیافراگم با تنظیم موقعیت شیر اصلی، فشار پاییندست را ثابت نگه میدارد.

طراحی پایلوتدار مزایای متعددی نسبت به شیرهای عملگر مستقیم دارد. تنها مقدار بسیار کمی بخار لازم است تا از شیر پایلوت عبور کرده و محفظه دیافراگم اصلی را تحت فشار قرار دهد و شیر اصلی را بهطور کامل باز کند. بنابراین، تغییرات بسیار کوچکی در فشار کنترلی میتواند باعث تغییرات بزرگی در دبی جریان شود. در نتیجه، افت فشار پاییندست نسبت به تغییرات جریان بخار بسیار ناچیز بوده و معمولاً از حالت کاملاً باز تا کاملاً بسته کمتر از سه صدم بار (3 کیلوپاسکال؛ 0.5 psi) است.

اگرچه هرگونه افزایش فشار بالادست، نیروی بستهشدن بیشتری را به شیر اصلی وارد میکند، اما همین افزایش فشار به زیر دیافراگم اصلی نیز اعمال شده و این اثر را خنثی میکند. نتیجه، شیری است که بدون توجه به تغییرات فشار در سمت بالادست، کنترل دقیقی بر فشار پاییندست فراهم مینماید.

در برخی انواع شیرهای پایلوتدار، بهجای دیافراگم اصلی از پیستون استفاده میشود. این موضوع میتواند در شیرهای بزرگتر مزیت محسوب شود، زیرا در این حالت به دیافراگمهای اصلی با ابعاد بسیار بزرگ نیاز نخواهد بود. با این حال، بروز مشکل گیرکردن پیستون در داخل سیلندر آن رایج است، بهویژه در شیرهای با اندازه کوچکتر.

نصب یک صافی (استرینر) و جداکننده (سپراتور) بلافاصله پیش از هر شیر کنترلی پایلوتدار اهمیت زیادی دارد، زیرا بخار تمیز و خشک باعث افزایش طول عمر عملکردی این نوع شیرها خواهد شد.

انتخاب و نصب شیرهای فشارشکن

اولین اصل اساسی، انتخاب مناسبترین نوع شیر برای هر کاربرد مشخص است.

برای بارهای کم که در آنها کنترل دقیق اهمیت حیاتی ندارد، استفاده از شیرهای فشارشکن عملکرد مستقیم ساده مناسب است. در سایر موارد، شیر فشارشکن پایلوتدار بهترین انتخاب محسوب میشود، بهویژه در شرایطی که دورههایی از تقاضا وجود دارد و در آنها نباید اجازه داده شود فشار پاییندست افزایش یابد.

بزرگتر انتخاب کردن اندازه شیر (Oversizing) در هیچیک از انواع شیرهای کنترلی توصیه نمیشود و این موضوع در مورد شیرهای فشارشکن نیز صادق است. پلاگ شیری که هنگام عبور بخار مرطوب در نزدیکی نشیمنگاه خود کار میکند، ممکن است دچار پدیده سیمکشیدگی (Wiredrawing) و سایش زودهنگام شود علاوه بر این، هر حرکت کوچک پلاگ یک شیر بیش ازحد بزرگ، تغییر نسبتاً زیادی در دبی عبوری از شیر ایجاد میکند که این امر کنترل دقیق شیر را دشوارتر میسازد.

در واقع، انتخاب شیر کنترلی یا شیر فشارشکن با ظرفیتی بزرگتر از مقدار موردنیاز باعث میشود شیر در اغلب شرایط کاری در نزدیکی وضعیت بسته عمل کند. در صورت عبور بخار مرطوب، این شرایط موجب افزایش سرعت بخار در ناحیه عبور شده و در نتیجه، پلاگ و نشیمنگاه شیر در معرض پدیده سیمکشیدگی و سایش زودهنگام قرار میگیرند.

علاوه بر این، در یک شیر بیشازحد بزرگ، حتی جابهجاییهای بسیار کوچک پلاگ میتواند تغییرات قابلتوجهی در دبی بخار عبوری ایجاد کند. این مسئله توانایی شیر در ایجاد کنترل پایدار و دقیق فشار و جریان را کاهش داده و تنظیم مناسب فرآیند را دشوارتر میسازد.

یک شیر فشارشکن کوچکتر با سایزبندی صحیح، کمتر دچار سایش شده و کنترل دقیقتری فراهم میکند. در مواردی که نیاز به کاهشهای بزرگ فشار وجود دارد یا لازم است نوسانات گسترده بار پوشش داده شود، ممکن است استفاده از دو یا چند شیر بهصورت سری یا موازی مناسبتر باشد.

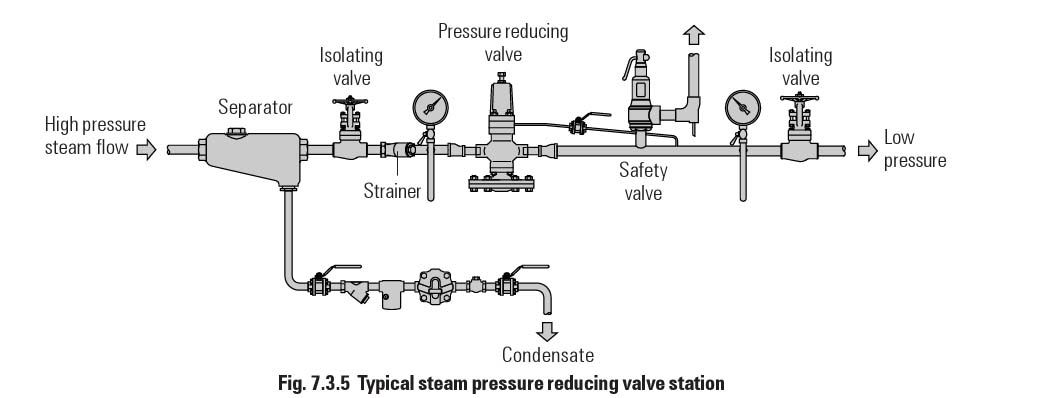

اگرچه قابلیت اطمینان و دقت عملکرد به انتخاب و سایزبندی صحیح بستگی دارد، اما شیرهای فشارشکن به همان اندازه به نصب صحیح نیز وابسته هستند. شکل 7.3.5 آرایش ایدهآلی را برای نصب یک شیر فشارشکن پایلوتدار نشان میدهد.

بسیاری از مشکلات مربوط به شیرهای فشارشکن به دلیل وجود رطوبت یا آلودگی ایجاد میشوند. نصب یک جداکننده بخار (سپراتور) و یک صافی (استرینر) با توری ریز، در صورتی که پیش از شیر نصب شوند، به جلوگیری از بروز چنین مشکلاتی کمک خواهد کرد. استرینر به صورت افقی نصب میشود تا از پر شدن بدنه آن با آب جلوگیری شده و اطمینان حاصل شود که کل سطح توری بهطور مؤثر مورد استفاده قرار میگیرد. شیرهای قطعووصل بزرگ نیز به همین دلیل، در صورت نصب افقی، عملکرد بهتری خواهند داشت.

اگر لولهکشی پاییندست یا هر یک از تجهیزات متصل به آن توان تحمل حداکثر فشار ممکن بالادست را نداشته باشد، لازم است یک شیر اطمینان یا شیر رلیف در سمت پاییندست نصب شود. این شیر باید روی فشاری برابر یا کمتر از حداکثر فشار کاری مجاز تجهیز تنظیم گردد، اما در عین حال دارای حاشیه ایمنی کافی بالاتر از فشار کاری عادی آن باشد. همچنین این شیر باید قادر باشد کل حجم بخاری را که ممکن است در حالت کاملاً بازِ شیر فشارشکن و در حداکثر فشار ممکن بالادست از آن عبور کند، تخلیه نماید.

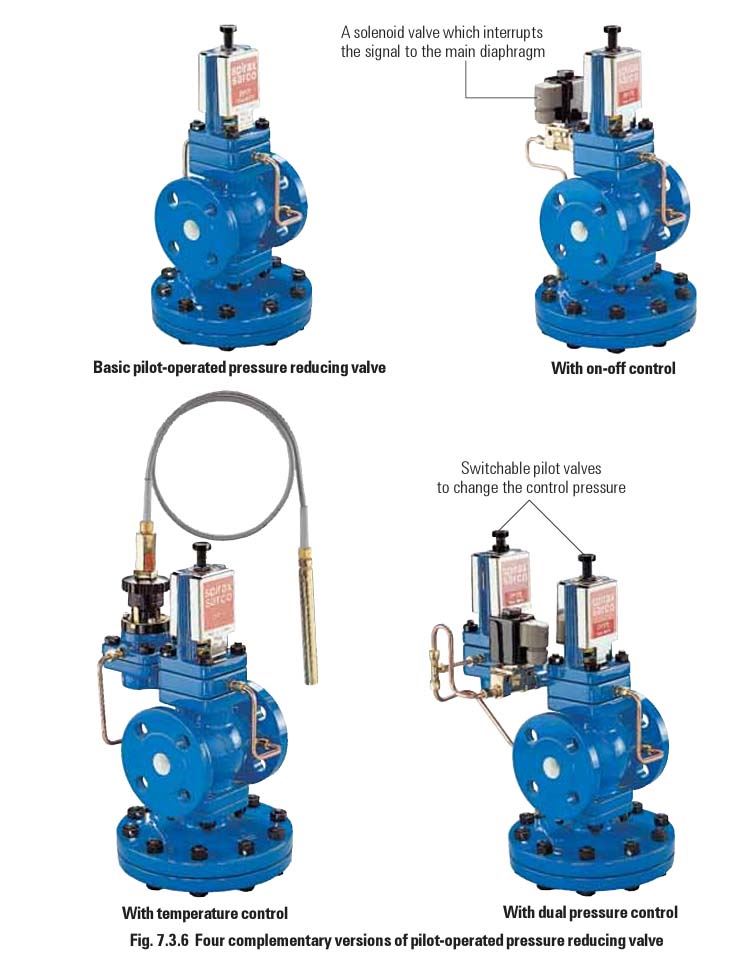

عملکرد پایلوتدار این امکان را فراهم میکند که شیر فشارشکن در مقایسه با سایر شیرها با ظرفیت و دقت مشابه، ابعاد فشردهتری داشته باشد و همچنین گزینههای متنوعی برای کنترل فراهم گردد؛ از جمله عملکرد قطع و وصل، کنترل دو فشاره، کنترل فشار و دما، کنترل کاهش فشار و تخلیه مازاد، و تنظیم دستی از راه دور. این حالتهای مختلف در شکل 7.3.6 نشان داده شدهاند.

شیرهای کنترلی عملگر مستقیم و پایلوتدار میتوانند برای کنترل فشار بالادست یا پاییندست مورد استفاده قرار گیرند. شیرهای نگهدارنده فشار (و شیرهای تخلیه مازاد) فشار بالادست را حس میکنند، در حالی که شیرهای فشارشکن فشار پاییندست را اندازهگیری و کنترل مینمایند.

معرفی شیرهای فشارشکن

شیری که فشار پاییندست را حس کرده و آن را کنترل میکند، اغلب با عنوان «شیر کاهش فشار» یا «شیر فشارشکن» (PRV) شناخته میشود. از این نوع شیرها میتوان برای حفظ فشار ثابت بخار در ورودی یک شیر کنترلی، یک فلومتر بخار، یا بهطور مستقیم در یک فرایند استفاده کرد.

شیرهای فشارشکن بر اساس ظرفیت و نوع کاربرد انتخاب میشوند.

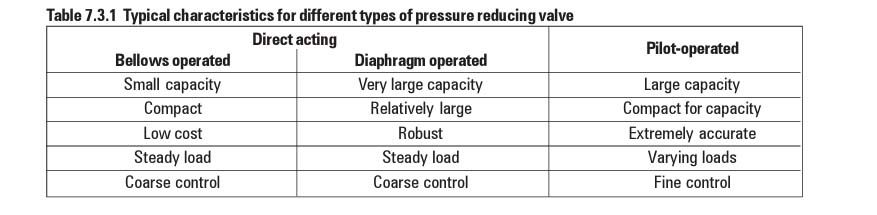

جدول 7.3.1 ویژگیهای معمول انواع مختلف شیر فشارشکن را نشان میدهد.

شیرهای نگهدارنده فشار (Pressure Maintaining Valves)

برخی کاربردها نیاز دارند که فشار بالادست حس و کنترل شود. به این نوع شیر معمولاً «شیر نگهدارنده فشار» یا PMV گفته میشود. شیرهای نگهدارنده فشار در بعضی کاربردها با نام شیرهای تخلیه مازاد یا شیرهای سرریز (Surplussing / Spill Valves) نیز شناخته میشوند.

نمونهای از کاربرد PMV زمانی است که ظرفیت واحد تولید بخار کمتر از نیاز واقعی باشد، در حالی که دبی بخار برای فرایند حیاتی است. اگر تقاضای بخار بیشتر از ظرفیت دیگ باشد، یا در زمانی که مشعل دیگ خاموش است بهطور ناگهانی افزایش یابد، فشار دیگ کاهش پیدا میکند؛ در نتیجه بخار مرطوبتری به واحد مصرفکننده ارسال شده و عملکرد دیگ ممکن است به خطر بیفتد. اگر دیگ بتواند در فشار طراحی خود کار کند، کیفیت بهینه بخار حفظ خواهد شد.

این موضوع را میتوان با نصب PMV بر روی هر یک از مصرفکنندههای غیرحیاتی (مانند سیستمهای گرمایشی یا تأسیسات آب گرم مصرفی) برطرف کرد و به این ترتیب، نوعی تنوع کنترلشده در مصرف ایجاد نمود. در این حالت، با کاهش فشار بالادست، این مصرفکنندهها بهتدریج قطع میشوند و اولویت به تجهیزات و فرایندهای حیاتی داده میشود.

چنانچه تمام مصرفکنندهها حیاتی تلقی شوند، گزینههای متعددی وجود دارد که هر یک پیامد هزینهای متفاوتی خواهند داشت.

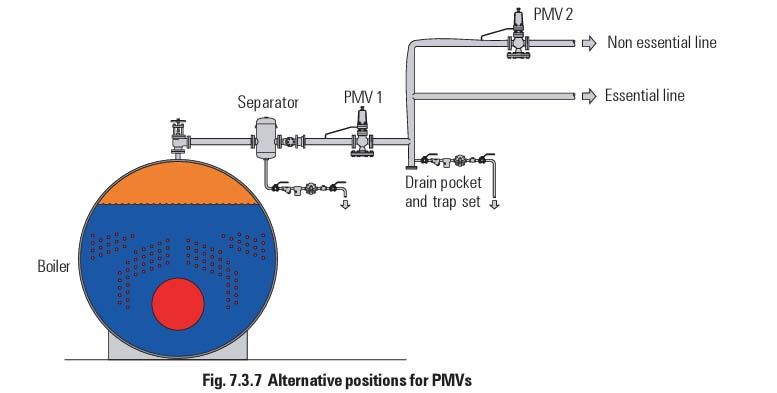

ارزانترین راهحل ممکن است نصب یک PMV در خروجی بخار دیگ باشد (PMV 1 در شکل 7.3.7).

این شیر حداقل فشار بخار داخل دیگ را حفظ کرده، حداکثر دبی خروجی از دیگ را تنظیم میکند و در نتیجه، بخار با کیفیت مناسب به واحد مصرفکننده ارسال میشود.

اگر امکان قطع تجهیزات غیرحیاتی در زمان اوج بار وجود داشته باشد، میتوان PMVها را در خطوط توزیع یا انشعابهایی که این بخشها را تغذیه میکنند نصب کرد. زمانی که دیگ تحت اضافهبار قرار گیرد، تأمین بخار برای مصرفکنندههای غیرحیاتی بهتدریج توسط PMV 2 قطع شده و دیگ میتواند بخار موردنیاز تجهیزات حیاتی را در فشار مناسب تأمین کند.

باید توجه داشت که PMV همیشه نمیتواند مشکلات ناشی از کمبود ظرفیت دیگ را برطرف کند. گاهی، بهویژه زمانی که تنوع مصرف در واحد کم است، تنها راهحل واقعی افزایش ظرفیت تولید با افزودن یک دیگ بخار دیگر است.

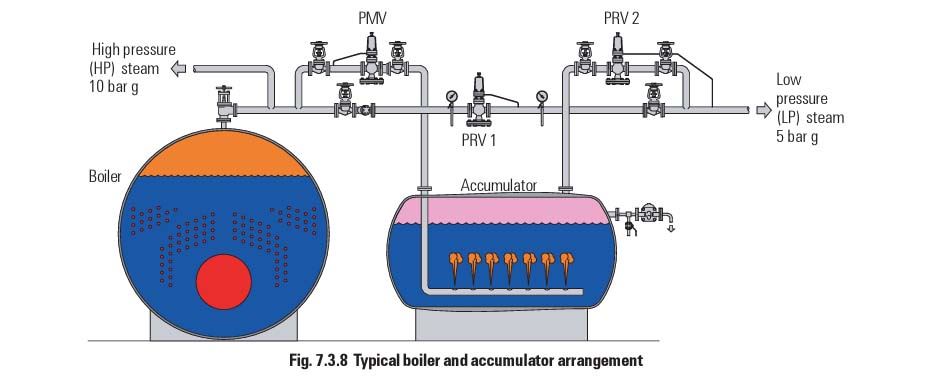

با این حال، در برخی موارد میتوان از گزینه ارزانتر انباره بخار (Steam Accumulator) استفاده کرد. این تجهیز امکان ذخیره انرژی مازاد دیگ در زمان بار کم را فراهم میکند. زمانی که دیگ تحت اضافهبار قرار میگیرد، انباره با آزادسازی کنترلشده بخار، خروجی دیگ را تقویت کرده و بخار موردنیاز واحد را تأمین مینماید (شکل 7.3.8).

در شکل 7.3.8، دیگ برای تولید بخار در فشار 10 بار گیج طراحی شده و بخار با فشارهای 10 بار گیج و 5 بار گیج در واحد توزیع میشود.

PRV 1 یک شیر فشارشکن است که برای عبور ظرفیتی معادل ظرفیت دیگ منهای بار مصرف بخار فشار بالا سایزبندی شده است.

شکل 7.3.8 آرایش نمونه دیگ بخار و انباره را نشان میدهد.

سایزینگ شیر فشار شکن در سیستم انباشتگر

برای اهداف سایزینگ، ظرفیت شیر فشار شکن PRV 2 باید برابر با حداکثر دبی تخلیه و مدت زمانی باشد که انباشتگر برای آن طراحی شده است. اختلاف فشار طراحی نیز باید برابر اختلاف بین حداقل فشار کاری انباشتگر و فشار شبکه توزیع فشار پایین باشد.

در این مثال، PRV 2 احتمالا در حدود فشار 4.8 بار گیج تنظیم خواهد شد.

PMV شیری است که سایز آن بر اساس زمان مورد نیاز برای شارژ مجدد انباشتگر و ظرفیت مازاد دیگ در زمان شارژ تعیین میشود. در زمان شارژ، افت فشار روی PMV معمولا کم است، بنابراین سایز این شیر نسبتا بزرگ انتخاب میشود و اغلب هماندازه خطی است که در آن نصب شده است. PMV معمولا کمی پایینتر از فشار حداکثری دیگ تنظیم میگردد.

عملکرد سیستم در شرایط مختلف بار

زمانی که بار کل واحد کمتر از ظرفیت دیگ باشد، PRV 2 بسته میماند و دیگ بخار فشار پایین را از طریق PRV 1 تأمین میکند. PRV 1 معمولا کمی بالاتر از PRV 2 تنظیم میشود. بخار مازاد در دیگ باعث افزایش فشار شده و PMV باز میشود تا انباشتگر شارژ گردد.

شارژ تا زمانی ادامه پیدا میکند که فشار انباشتگر با فشار دیگ برابر شود یا بار مصرف واحد به گونهای افزایش یابد که فشار دیگ دوباره به زیر نقطه تنظیم PMV برسد.

در صورتی که بار بخار فشار پایین افزایش یابد و فشار به زیر نقطه تنظیم PRV 2 برسد، PRV 2 باز شده و بخار مورد نیاز از انباشتگر تأمین میشود و در نتیجه جریان بخار عبوری از PRV 1 تکمیل میگردد.

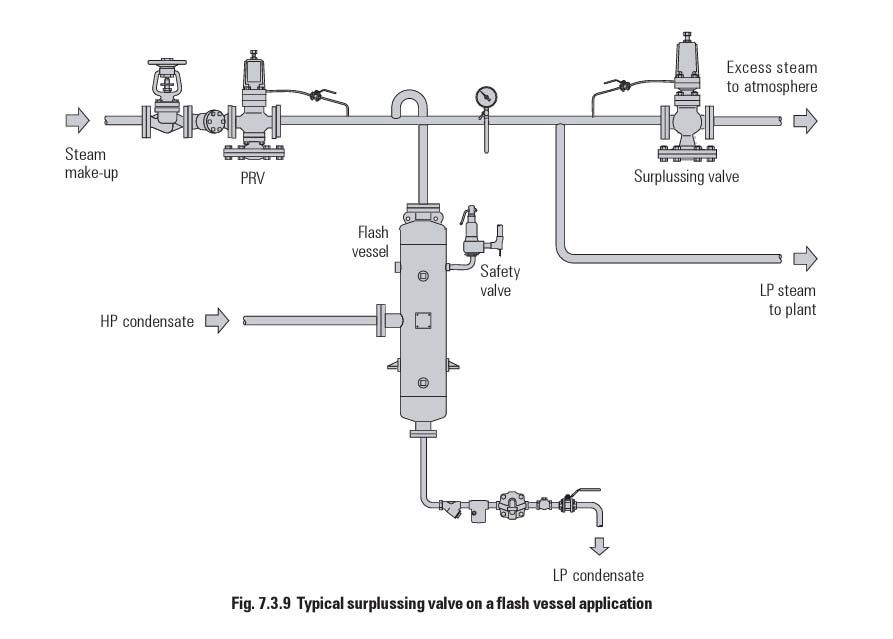

شیرهای تخلیه مازاد فشار (Pressure Surplussing Valves)

قابلیت حس کردن فشار بالادست میتواند برای تخلیه ایمن و کنترلشده فشار اضافی از سیستم بخار مورد استفاده قرار گیرد. شیر تخلیه فشار اضافی اساسا مشابه PMV است و زمانی که افزایش فشار بالادست را حس کند، باز میشود. در برخی کاربردها، این شیر زمانی که بخار را به اتمسفر تخلیه میکند، با عنوان Dump Valve شناخته میشود.

یک شیر Surplussing Valve اغلب برای کنترل حداکثر فشار در سیستم بازیافت بخار فلش استفاده میشود. زمانی که تقاضای بخار فلش کمتر از میزان بخار در دسترس باشد، فشار فلش افزایش یافته و شیر Surplussing باز میشود تا بخار اضافی را به اتمسفر تخلیه کند.

این شیر در فشاری کمتر از نقطه تنظیم شیر ایمنی تنظیم میشود.

نکته مهم: اگرچه این روش امکان تخلیه کنترلشده بخار به اتمسفر را فراهم میکند، اما جایگزین نیاز به شیر ایمنی نخواهد بود، در صورتی که شرایط واحد نصب شیر ایمنی را الزامی کند.

در شکل 7.3.9، شیر PRV کمبود بخار فلش تولیدشده توسط کندانس فشار بالا را جبران کرده و شیر Surplussing بخار فلش اضافی را به کندانسور یا اتمسفر تخلیه میکند.

شیر ایمنی باید بر اساس مجموع ظرفیت کامل PRV به علاوه ظرفیت تلههای بخار و هر منبع دیگری که به مخزن فلش تغذیه میکند، سایز شود.Bottom of Form

منبع: وب سایت spirax sarco